新能源电池包铆接安全锁!飞效监控螺母枪,扭矩偏差即报警

针对新能源电池包组装中 “扭矩失控致安全风险、多规格适配效率低、质量追溯无依据、人工操作负担重” 四大痛点,

飞效铆接过程监控螺母枪以扭矩即时报警、快速换型、数据存储、轻量化设计精准破解,全方位提升铆接安全性与生产效率。

新能源电池包组装是整车安全的关键,但行业长期受四大难题制约:扭矩精度失控引发安全隐患、多型号换型效率低下、质量追溯缺乏支撑、人工操作强度过高。飞效智能装备研发的

铆接过程监控螺母枪,以 “痛点导向” 设计,成为行业破局优选。

电池包极柱、壳体铆接中,扭矩不足易松动漏液,扭矩过大致壳体开裂,传统设备无实时预警,问题事后发现且返工成本高。飞效螺母枪搭载 ±1% 精度扭矩传感器,实时捕捉扭矩变化,偏差即触发声光报警并停机;同时通过紧固强度算法评估连接可靠性,避免 “虚假紧固”,形成双重管控锁死安全底线。

新能源车企车型迭代快,电池包规格多变,传统设备换型需 1-2 小时,异形壳体、狭小空间适配难。飞效采用模块化枪头,30 秒即可完成换型,适配多型号模组;针对特殊工况提供定制化服务,优化枪头尺寸与力度。依托精准控制,铆接坏件率控制在 0.5% 以下,保障柔性生产节奏。

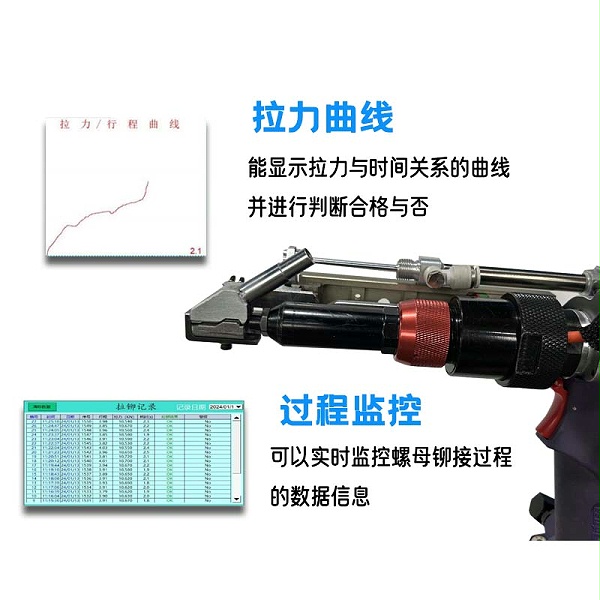

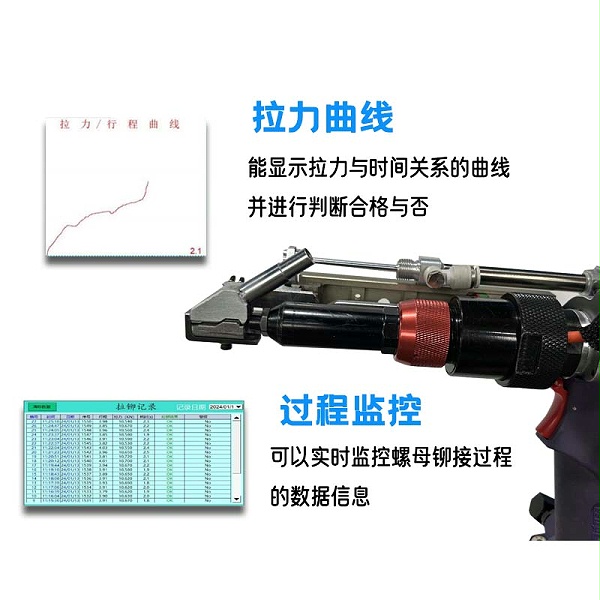

行业对电池包生产有 “全流程可追溯” 要求,传统设备无数据记录,质量问题难定位。飞效螺母枪自动存储 10 万 + 条数据,涵盖扭矩曲线、作业时间、操作人员等,支持 USB 导出或对接 MES 系统,轻松满足合规审核与工艺复盘需求。

电池包组装需频繁移动作业,传统螺母枪重 2kg 以上,操作复杂且培训周期长。飞效采用 1.2kg 轻量化人体工学设计,握持舒适;3.5 英寸触控屏实现核心操作一键化,新人 1 天即可上手,大幅降低劳动与培训成本。

飞效铆接过程监控螺母枪精准直击新能源电池包组装的四大核心痛点,通过扭矩偏差即时报警、全流程数据追溯筑牢安全防线,以 30 秒快速换型、定制化适配提升生产效率,搭配轻量化便捷操作降低人力成本,为新能源电池包的高质量组装提供 “安全、高效、可控” 的一站式铆接解决方案。

欢迎联系广东飞效智能装备有限公司,深入了解这款产品如何为您的业务创造价值,我们期待为您提供专业的定制化解决方案。